Ventiler är grundläggande komponenter i industriella processer och fungerar som kontrollpunkter för att reglera, styra eller stoppa flödet av vätskor, gaser och slurry. Bland de många typerna av ventiler som finns tillgängliga tankbotten membranventil är en specialiserad lösning som ofta används inom industrier som kemisk bearbetning, läkemedel, mat och dryck och vattenrening. Dess design, funktionalitet och operativa fördelar skiljer den från konventionella ventiler, vilket gör den till det föredragna valet i vissa applikationer. Den här artikeln undersöker hur en tankbottenventil skiljer sig från andra typer av ventiler, inklusive kulventiler, slussventiler, vridspjällsventiler och klotventiler, med fokus på design, drift, material, underhåll och lämplighet för specifika processer .

Vad är en tankbottenmembranventil?

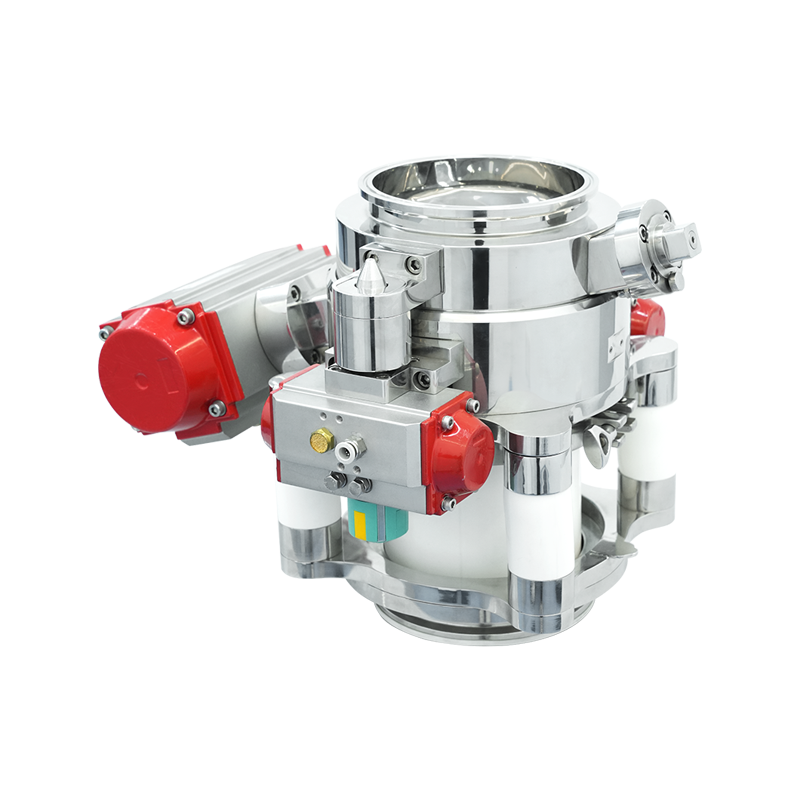

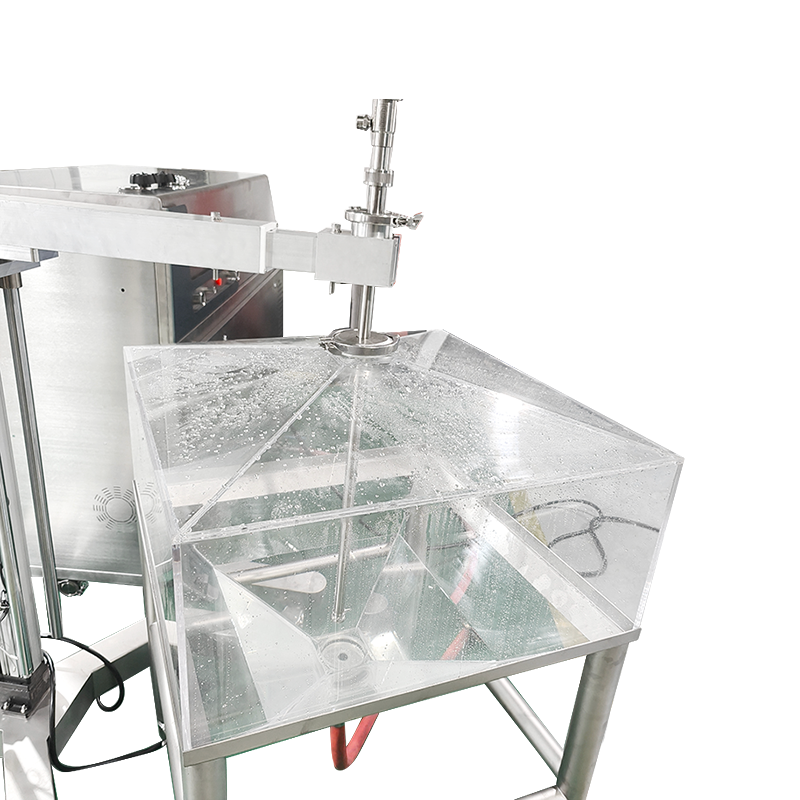

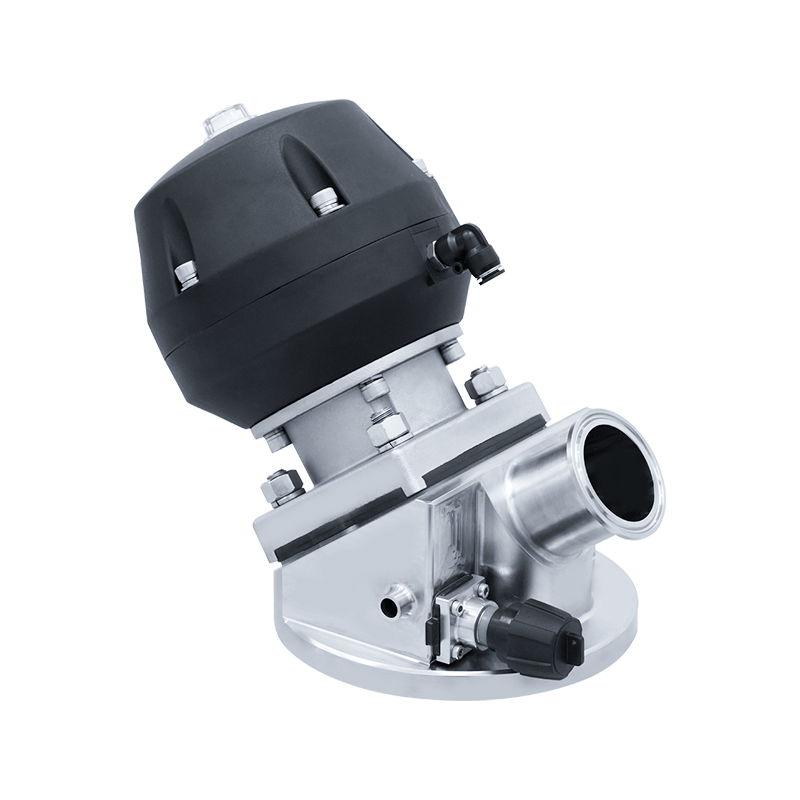

A tankbotten membranventil är en typ av ventil installerad på botten av lagringstankar, reaktorer eller processkärl för att kontrollera utsläppet av vätskor eller slurrymaterial. Ventilens kärnkomponent är ett flexibelt membran som tätar mot ett ventilsäte när det är stängt och lyfts för att tillåta flöde när det öppnas. Membranet manövreras antingen manuellt med ett handratt eller automatiskt med pneumatiska eller elektriska ställdon.

Viktiga egenskaper hos tankbottenmembranventiler inkluderar:

- Bottenmonterad design för fullständig dränering av tankar.

- Flexibel membrantätning som förhindrar läckage.

- Inga döda zoner i flödesvägen, vilket minskar rester och föroreningar.

- Materialkompatibilitet med frätande, slipande eller sanitära vätskor.

Designskillnader

1. Tankbottenmembranventil

- Flödesväg: Membranet lyfts bort från ventilsätet, vilket skapar en full flödesbana som möjliggör fullständig dränering av tanken.

- Kroppsform: Typiskt T-formad eller rak design optimerad för botteninstallation.

- Tätningsmekanism: Membranet bildar en läckagesäker tätning, vilket eliminerar behovet av metall-till-metall-kontakt.

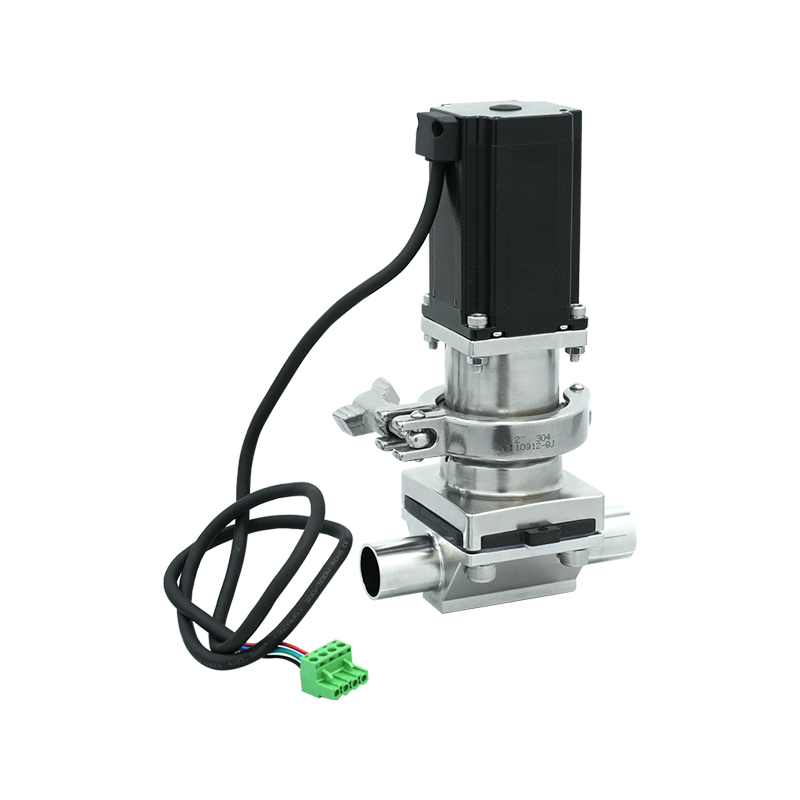

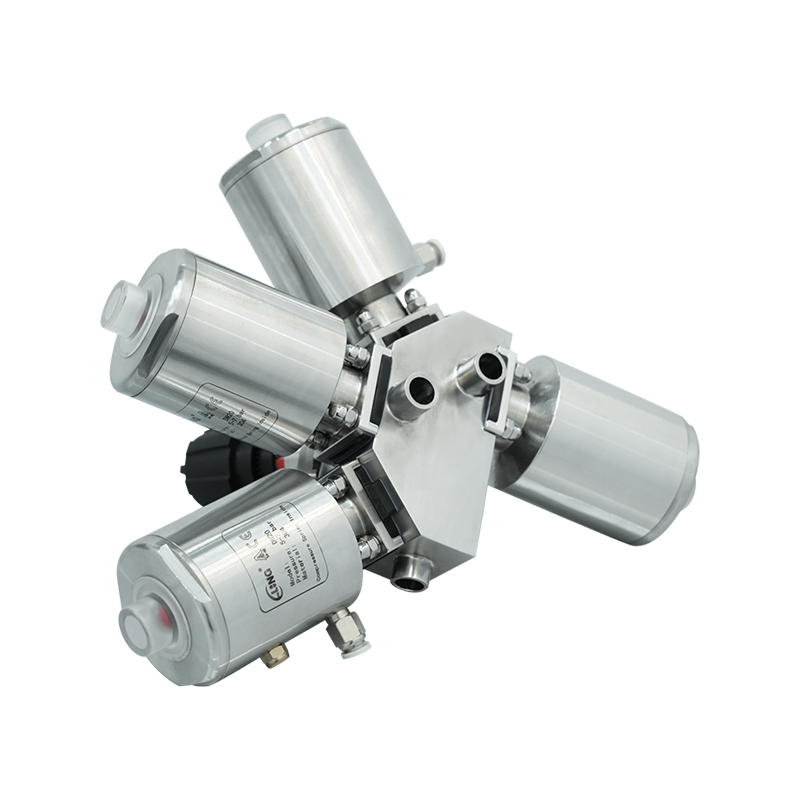

- Drift: Kan manövreras manuellt eller automatiseras med pneumatiska eller elektriska ställdon.

2. Kulventil

- Flödesväg: Använder en roterande sfärisk kula med ett hål för att kontrollera flödet. Kulan roterar 90 grader för att öppna eller stänga.

- Tätningsmekanism: Bollen är tätad av mjuka säten (PTFE eller gummi) mot kroppen.

- Nyckelskillnad: Kulventiler är inte idealiska för tankbottnar där fullständig dränering krävs, eftersom vätska kan förbli instängd runt kulan.

3. Grindventil

- Flödesväg: Använder en platt eller kilformad grind för att blockera eller tillåta flöde.

- Tätningsmekanism: Metall-till-metall eller mjuk tätning mellan grinden och ventilsätet.

- Nyckelskillnad: Grindventiler kräver vertikalt spel för att manövrera grinden och är inte lämpade för hantering av slipande slam eller sanitära applikationer där rester måste minimeras.

4. Vridspjällsventil

- Flödesväg: Använder en roterande skiva som svänger inuti röret för att tillåta eller blockera flöde.

- Tätningsmekanism: Tätningar är typiskt elastomeriska eller metall.

- Nyckelskillnad: Vridspjällsventiler kan lämna döda zoner runt skivan och är mindre effektiva vid helt tömning av tankar jämfört med diafragmaventiler.

5. Globventil

- Flödesväg: Använder en rörlig plugg eller skiva mot ett stationärt säte för att kontrollera flödet.

- Tätningsmekanism: Ger exakt strypning med metall eller mjuka säten.

- Nyckelskillnad: Globventiler är utmärkta för att reglera flöde men kan skapa turbulens och är mindre lämpliga för kompletta dränerings- eller sanitära applikationer.

Sammanfattning: Tankbottenmembranventiler är unika i sin förmåga att ge full dränering, minimala döda zoner och sanitär drift, vilket andra ventiler kanske inte uppnår.

Operativa fördelar

-

Komplett dränering

Tankbottenventiler säkerställer att tankar, kärl eller reaktorer kan tömmas helt, vilket förhindrar ackumulering av rester. Detta är särskilt viktigt i läkemedels- och livsmedelsindustrin , där korskontaminering måste undvikas. -

Korrosion och kemikaliebeständighet

Det flexibla membranet kan tillverkas av material som PTFE, EPDM eller Viton, vilket gör att ventilen kan hantera frätande och nötande vätskor som snabbt skulle förstöra metallventiler. -

Lågt underhåll

Till skillnad från grind- eller kulventiler har membranventiler i tankbotten färre rörliga metalldelar i kontakt med vätskan, vilket minskar slitage och underhållsfrekvens. Själva membranet är den huvudsakliga utbytbara delen, vilket förenklar service. -

Läcksäker tätning

Det flexibla membranet säkerställer en tät tätning även med oregelbundna eller grova ventilsäten, vilket förhindrar läckage av farliga eller giftiga vätskor. -

Skonsam flödeskontroll

Membranventiler skapar ett jämnt, laminärt flöde, vilket minimerar turbulens. Detta är viktigt i kemiska reaktioner eller flytande hantering , där skjuvspänning kan skada känsliga produkter.

Materialöverväganden

Valet av material för tankbottenmembranventiler är avgörande för deras prestanda:

- Membranmaterial: PTFE, EPDM, NBR eller Viton, vald baserat på kemisk kompatibilitet och temperaturbeständighet.

- Ventilhusmaterial: Rostfritt stål (304, 316L) för sanitära eller korrosiva applikationer; kolstål för allmänt industriellt bruk; eller plastkompositer för lätt kemikaliehantering.

Jämförelse: Andra ventiler som kul- eller slussventiler förlitar sig ofta på metall-till-metall-kontakt och kan kräva beläggningar eller speciella legeringar för att uppnå samma kemiska motståndskraft.

Underhåll och servicevänlighet

Tankbottenmembranventiler

- Lätt att underhålla eftersom membranet är den enda delen som är i direkt kontakt med vätskan.

- Byte av membran är enkelt och kräver vanligtvis inte att hela ventilen tas bort från tanken.

- Minimal smörjning krävs och ventildriften förblir jämn även efter flera års användning.

Andra ventiltyper

- Kulventiler kan behöva byta säte och kan vara svåra att serva i trånga utrymmen.

- Grindventiler har många metalldelar som är utsatta för korrosion och kräver mer omfattande underhåll.

- Vridspjälls- och klotventiler kan behöva frekventa tätningsinspektioner och justeringar för att upprätthålla läckagefri prestanda.

Nyckelskillnad: Membranventiler är lättare att underhålla, särskilt i applikationer som involverar frätande eller sanitetsvätskor.

Tillämpningar där tankbottenmembranventiler Excel

-

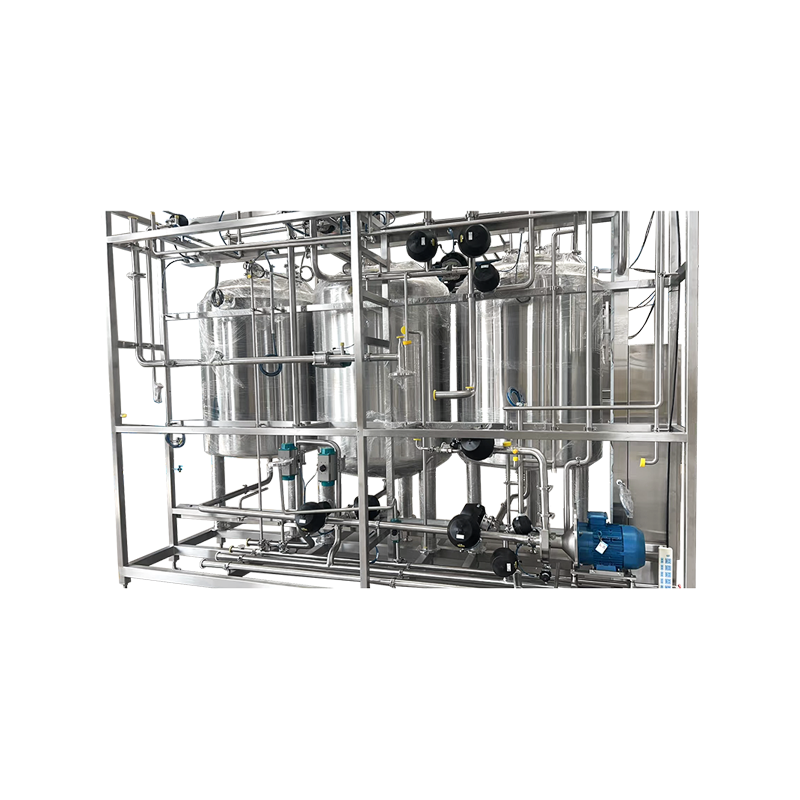

Läkemedelsindustrin

Används i reaktorer och lagringstankar för fullständig dränering och sanitär hantering av känsliga vätskor. -

Livsmedels- och dryckesindustrin

Idealisk för mjölk-, juice- eller såstankar där hygien och fullständig dränering är avgörande. -

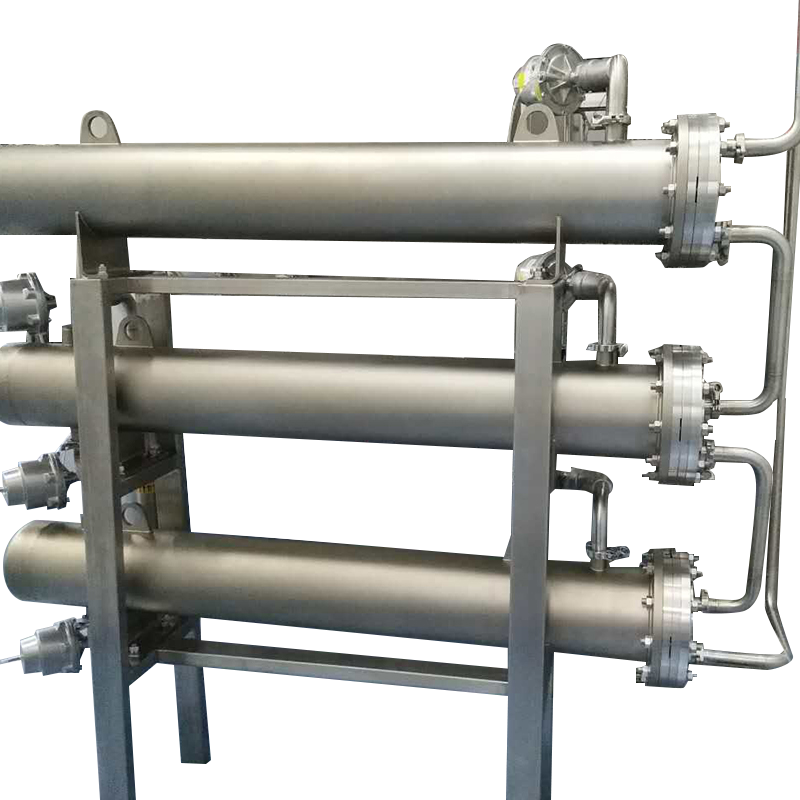

Kemisk industri

Motståndskraftig mot frätande syror, alkalier och slipande slam, vilket minskar stilleståndstider och underhållskostnader. -

Vattenrening och avlopp

Lämplig för utsläpp av slam eller flytgödsel från tankar, förhindrar igensättning eller uppbyggnad av rester.

Andra ventiler kan fungera tillfredsställande i vissa av dessa applikationer men misslyckas ofta när fullständig dränering, sanitära förhållanden eller kemikaliebeständighet är avgörande.

Begränsningar för tankbottenmembranventiler

Medan tankbottenventiler erbjuder många fördelar, har de också vissa begränsningar:

- Flödeshastighet: Membranventiler är i allmänhet långsammare när det gäller att helt öppna och stänga jämfört med kul- eller fjärilsventiler, vilket kan vara ett problem i höghastighetsprocesser.

- Tryckgränser: Vanligtvis lämpad för lågt till medeltryck; Högtrycksapplikationer kan kräva förstärkta membran eller alternativa ventiltyper.

- Temperaturgränser: Elastomermembran kan brytas ned vid extremt höga temperaturer, vilket kräver PTFE eller specialmaterial.

Trots dessa begränsningar, för bottendränering, sanitära eller korrosiva tillämpningar, uppväger fördelarna vida nackdelarna.

Sammanfattning av viktiga skillnader

| Funktion | Tankbottenmembranventil | Kulventil | Grindventil | Fjärilsventil | Globventil |

| Flödeskontroll | Helhål, slät | Full-bore, snabb | På/av | Måttlig | Exakt strypning |

| Dränering | Komplett, inga döda zoner | Partiell | Partiell | Partiell | Partiell |

| Tätningsmekanism | Flexibelt membran | Mjuk sits | Metall/mjuk sits | Mjuk/metall sits | Metall/mjuk sits |

| Kemisk beständighet | Hög, beroende på diafragma | Medium | Medium | Medium | Medium |

| Underhåll | Låg, endast membranbyte | Medium | Hög | Medium | Medium |

| Sanitära applikationer | Utmärkt | Måttlig | Stackars | Måttlig | Stackars |

| Lämplig för slurry/viskösa vätskor | Ja | Nej | Nej | Ibland | Ibland |

Slutsats

Tankbottenmembranventiler skiljer sig från andra ventiltyper på grund av deras unik kombination av full dräneringsförmåga, läcksäker tätning, kemikaliebeständighet och lätt underhåll . Även om kulventiler, slussventiler, vridspjällsventiler och klotventiler har sina fördelar i allmänna industriella processer, kan de inte matcha prestanda hos membranventiler i sanitära, frätande eller flytande applikationer , särskilt när fullständig dränering krävs.

Valet av ventil beror på processkrav, tryck, temperatur och vätskeegenskaper. Men för industrier där hygien, kemikaliebeständighet och minimala rester är kritiska, är tankens bottenventil ofta den överlägsna lösningen. Att förstå de operativa skillnaderna hjälper ingenjörer och anläggningschefer att välja den mest lämpliga ventiltypen, vilket säkerställer processeffektivitet, säkerhet och långsiktig tillförlitlighet.