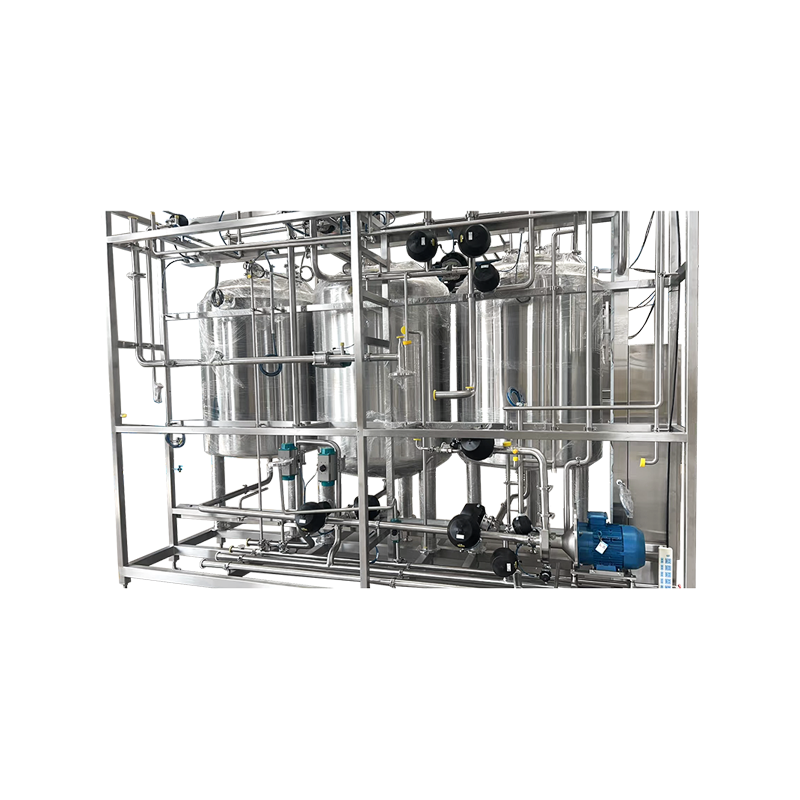

I hög renhet och aseptiska processer, Farmaceutiska diafragmaventiler står inför en rad speciella utmaningar, som främst kommer från läkemedelsindustrins hårda krav på produktens renhet, säkerhet och processkontroll. Följande är huvudaspekterna:

1. Aseptisk kontroll

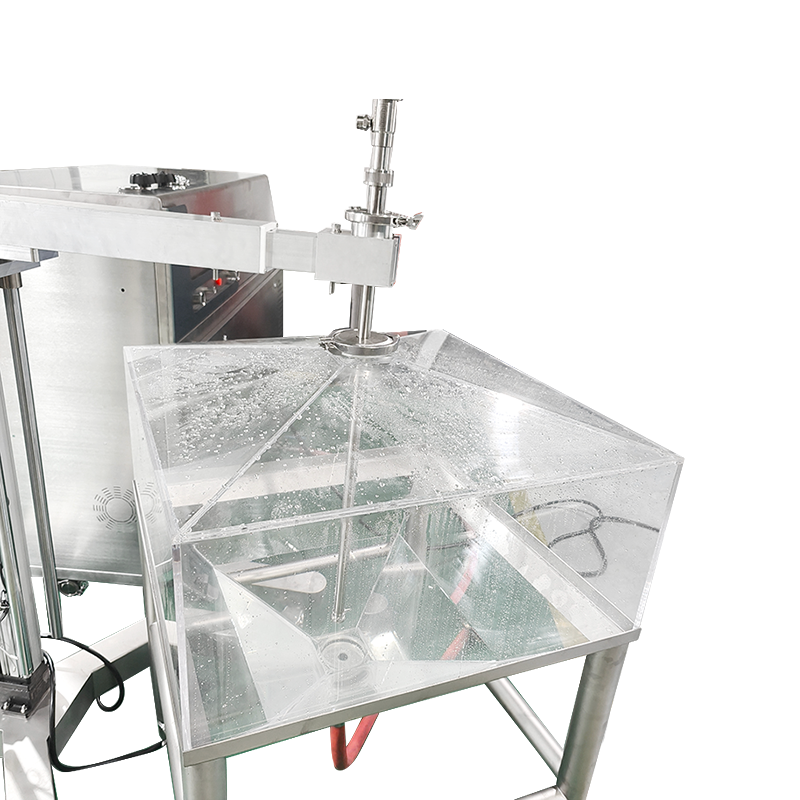

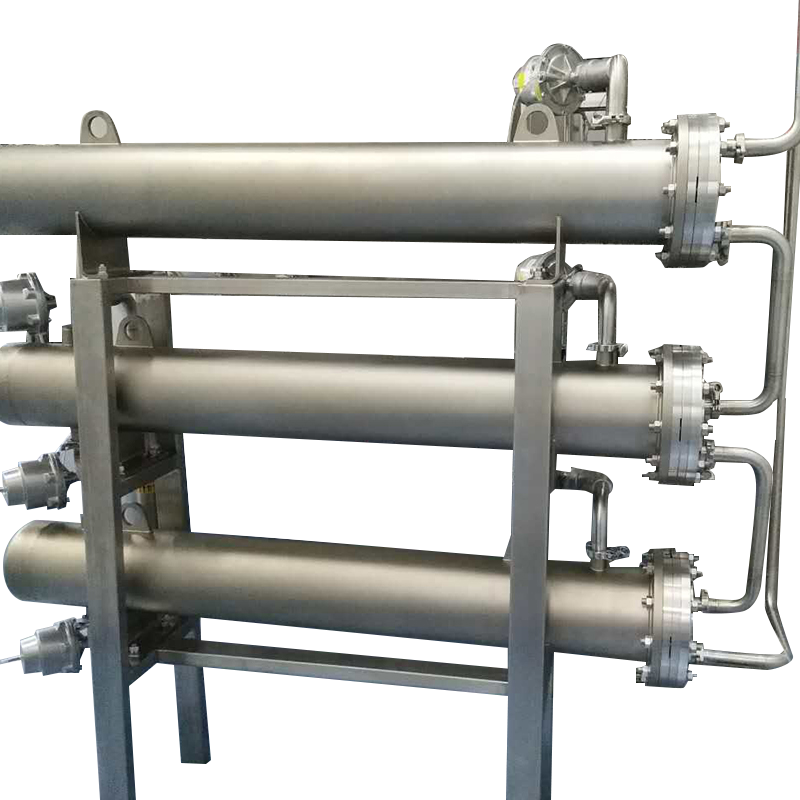

Den aseptiska processmiljön kräver att ventilen inte får bli en källa till mikrobiell tillväxt under hela dess användningscykel. Membranventilen måste utformas med en död benstruktur för att minska risken för bakterietillväxt. Samtidigt måste dess material och strukturer tåla högfrekventa rengörings- och steriliseringsprocesser, såsom CIP (cleaning in place) och SIP (sterilization in place). Om ventilkroppen eller membranmaterialet inte är resistent mot hög temperatur eller korrosion, kommer det att skadas under långvarig användning, vilket påverkar den aseptiska miljön.

2. Höga renhetskrav

Ultrarent vatten (WFI), vatten för injektion, aktiva farmaceutiska ingredienser etc. används ofta i farmaceutiska processer. Dessa medier ställer extremt höga krav på renligheten av ventilens inre yta. De våta delarna av membranventiler behöver vanligtvis använda elektropolerat rostfritt stål (som 316L), och ytjämnheten Ra-värdet måste vanligtvis vara mindre än 0,4μm för att minska partikelutsläpp och kemikalierester. Dessutom måste tätningsmembranmaterialet ha extremt låga extraherbara och lösliga ämnen för att undvika kontaminering av läkemedel.

3. Materialkompatibilitet och hållbarhet

Membranmaterialet i ventilen ska ha god kemisk kompatibilitet och kunna motstå korrosion av rengöringsmedel, desinfektionsmedel och produktionsmedia. Vanligt använda material inkluderar EPDM, PTFE, TFM, etc., men varje material har sina fysiska och kemiska stabilitetsbegränsningar. Vid hög temperatur, högt tryck och frekvent drift kan utmattningsskador på membranet leda till läckage eller föroreningsrisker.

4. Validering och spårbarhet

Under GMP-systemet (Good Manufacturing Practice) måste ventiler stödja validering, kalibrering och spårbarhet under hela livscykeln. Membranventilkomponenter måste ha fullständiga materialcertifieringsdokument (såsom 3.1-certifikat), uppfylla FDA- eller USP Class VI-standarder och stödja spårbara batchnummerposter. Utöver det ska designen även uppfylla internationella standarder som EHEDG och ASME BPE.

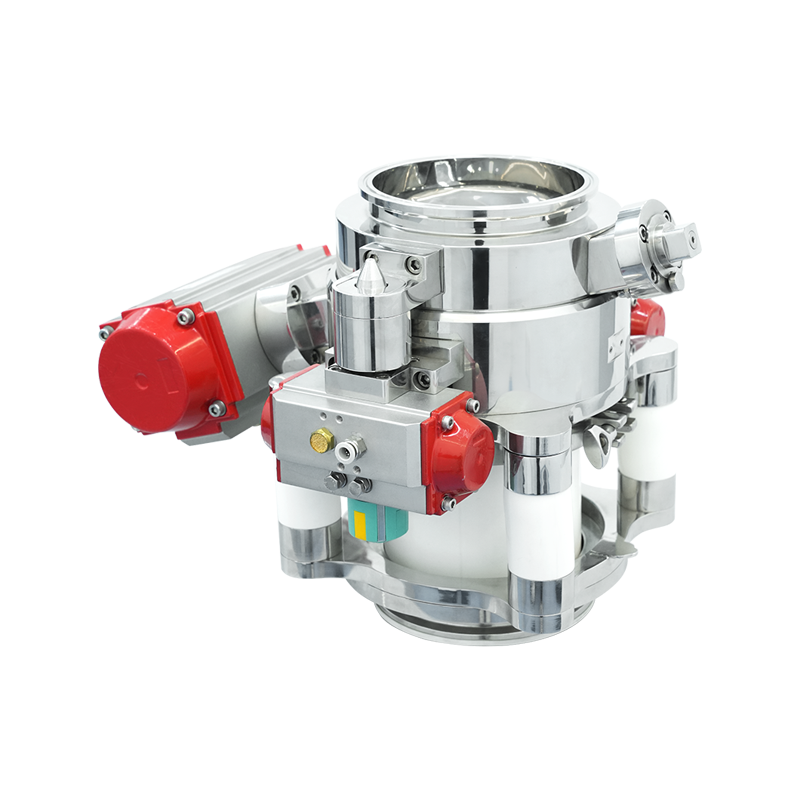

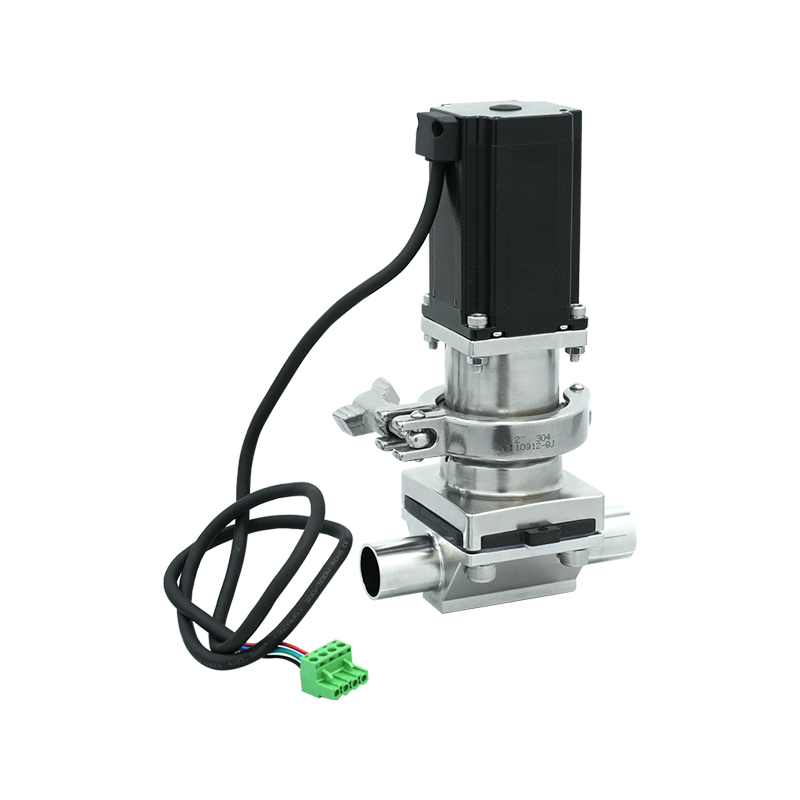

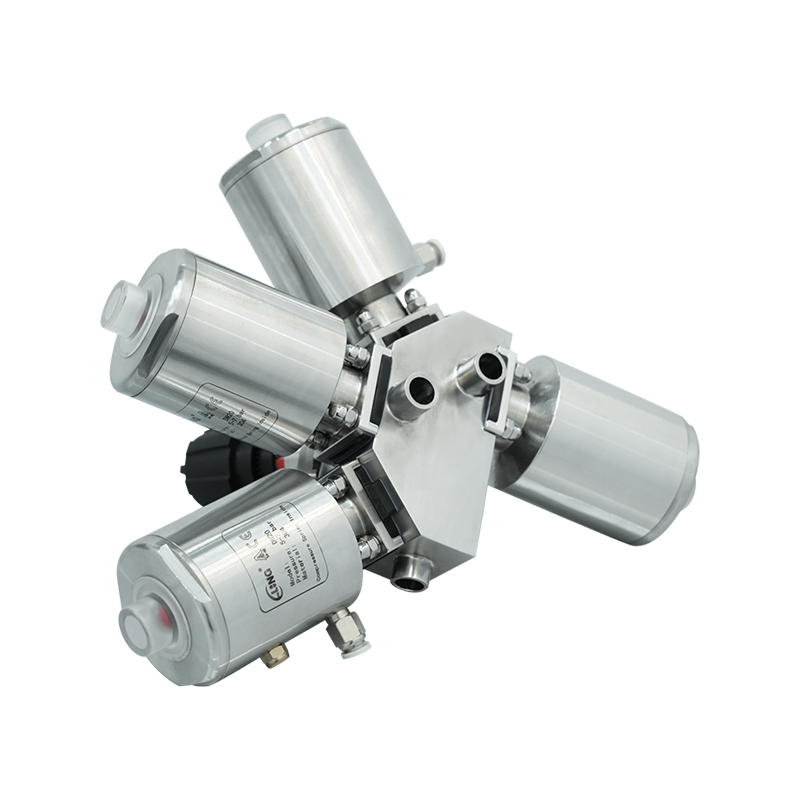

5. Automation och processtyrningsintegration

Moderna läkemedelsanläggningar antar alltmer automatiserade kontrollsystem. Membranventiler behöver integrera automationskomponenter som intelligenta lägesställare och positionsåterkopplingsenheter för att stödja exakt styrning, fjärrövervakning och dataregistrering. Detta ställer högre krav på ventilstrukturens kompakthet och stabiliteten i signalöverföringen, samtidigt som det säkerställs att dessa tilläggsfunktioner inte stör ventilens renhet och tätningsprestanda.

Användningen av farmaceutisk membranventil i hög renhet och aseptiska processer måste uppfylla de stränga kraven på sterilitet, renhet, korrosionsbeständighet, materialsäkerhet och systemintegration. För att möta dessa utmaningar fortsätter ventiltillverkare att optimera designen, välja mer avancerade material och introducera intelligenta komponenter för att säkerställa säkerheten, effektiviteten och kontrollerbarheten för hela läkemedelsprocesskedjan.