Inom läkemedelsindustrin påverkar valet av ventiler direkt kvaliteten, effektiviteten och säkerheten i läkemedelsproduktionen. Tack vare deras unika design och prestandaegenskaper har membranventiler blivit oumbärliga komponenter i farmaceutiska processer. Jämfört med andra typer som klotventiler, kulventiler och vridspjällsventiler erbjuder farmaceutiska membranventiler betydande fördelar vad gäller renhet, tätningsprestanda, korrosionsbeständighet och lätt underhåll. Den här artikeln analyserar kärnkonkurrenskraften hos farmaceutiska membranventiler från flera dimensioner.

1. Överlägsen tätningsprestanda: Noll läckage och kontamineringsfri drift

Läkemedelsindustrin ställer extremt höga krav på ventiltätningsprestanda, eftersom varje läckage kan leda till korskontaminering eller försämrad produktkvalitet. Membranventiler uppnår fysisk isolering genom den täta passningen mellan det elastiska membranet och ventilsätet, vilket helt förhindrar kontakt mellan processmediet och externa komponenter som ventilskaft och ställdon, vilket eliminerar läckagerisker vid källan.

Icke-packningsdesign: Traditionella ventiler, såsom klotventiler, förlitar sig på packning för tätning, som tenderar att slitas med tiden och orsaka läckor. Membranventiler, å andra sidan, kräver ingen packning, eftersom membranet i sig bär trycket från mediet, vilket ger högre tätningssäkerhet.

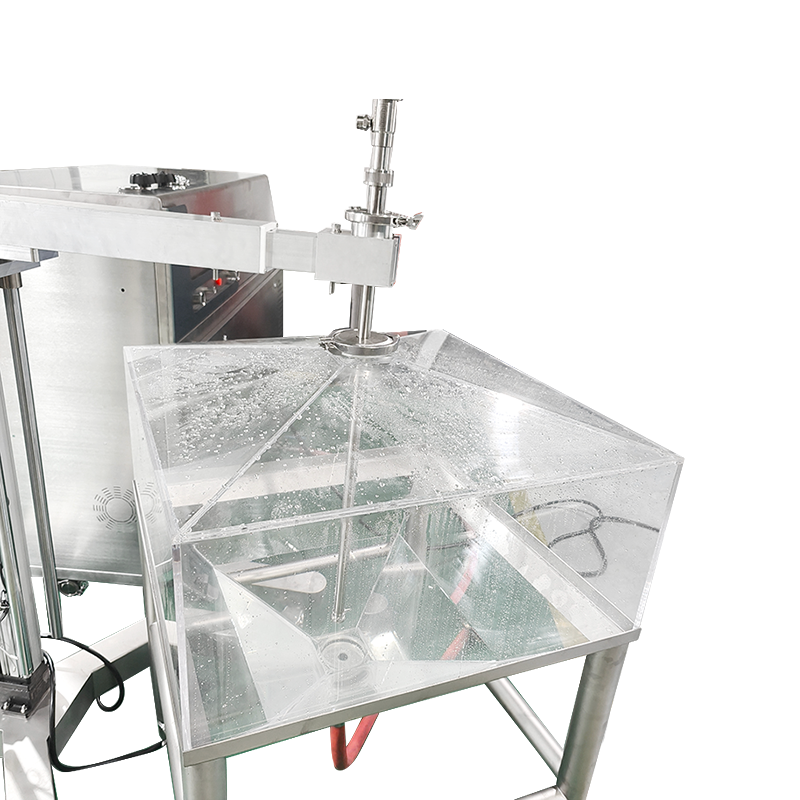

Sprickfri struktur: Den inre flödesvägen för membranventiler är smidig och sprickfri, minimerar risken för mediaretention och uppfyller GMP-kraven för aseptisk produktion. Däremot kan kulventiler och vridspjällsventiler innehålla inre luckor som kan bli föroreningskällor.

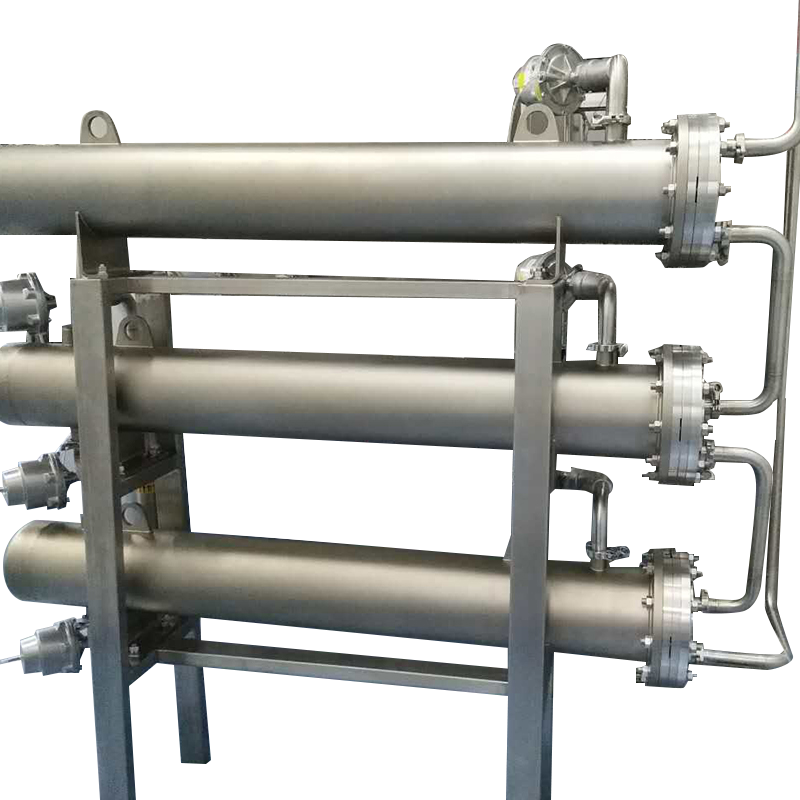

Högtemperatur-, högtryckstätning: Under SIP-processer (Sterilization-in-Place) utsätts membranventiler för ångtemperaturer över 121°C. Material som FKM och PTFE behåller elasticiteten under sådana förhållanden, vilket säkerställer stabil tätningsprestanda.

2. Utmärkt korrosionsbeständighet: Kompatibel med ett brett utbud av kemikalier

Farmaceutiska processer involverar ofta starka syror, alkalier och organiska lösningsmedel. Korrosionsbeständigheten hos ventilmaterial påverkar direkt deras livslängd. Membranventiler möjliggör målinriktat urval av både kropps- och membranmaterial:

Ventilhusmaterial: Vanliga alternativ inkluderar 316L rostfritt stål och ultraren plast (t.ex. PFA, PVDF). Rostfritt stål erbjuder hög korrosionsbeständighet och en slät ytfinish, medan plast är lämpad för mycket korrosiva media.

Diafragmamaterial:

Gummityper (t.ex. EPDM, NBR): Lämplig för icke-korrosiva media och kostnadseffektiv.

FKM: Beständig mot höga temperaturer och aggressiva kemikalier, idealisk för CIP/SIP-processer.

PTFE: Mycket kemiskt inert, idealisk för ultrarena läkemedel och aggressiva medier.

I jämförelse är metallventilkomponenter i klot- eller kulventiler mer känsliga för korrosion i tuffa miljöer, vilket kan leda till tätningsfel eller kontaminering.

3. Enkel rengöring och underhåll: Minimera stilleståndstiden

Farmaceutisk utrustning kräver frekvent rengöring och sterilisering. Rengörbarheten av ventiler är därför avgörande. Membranventiler erbjuder flera designfördelar:

Modulär struktur: Membranet är en slitdel som kan bytas ut utan att hela ventilen demonteras. Att ta bort motorhuven är tillräckligt, vilket avsevärt minskar underhållstiden.

Självdränerande design: När de installeras horisontellt kan membranventiler utformas så att de dränerar mediet helt och undviker att rester ansamlas.

Sprickfri yta: Ventilens insida är polerad till Ra ≤ 0,8 μm, slät och spårfri, vilket underlättar effektiva CIP- och SIP-procedurer.

Däremot kan klotventiler med gängade anslutningar eller komplexa flödesvägar vara svårare att rengöra noggrant, vilket ökar risken för korskontaminering.

4. Anpassningsförmåga till högviskösa och partikelformiga medier

Farmaceutiska processer involverar ofta viskösa vätskor (t.ex. siraper, suspensioner) eller media med partiklar (t.ex. cellkulturer). Vanliga ventiler är benägna att sätta igen eller slitas i dessa applikationer. Membranventiler utmärker sig i detta avseende:

Flexibel diafragmadeformation: Kan anpassa sig till partiklar i mediet, vilket förhindrar fastklämning eller nötning.

Design med låg skjuvkraft: Flödesvägen minimerar skjuvkrafter, vilket gör den lämplig för skjuvkänsliga medier som biologiska läkemedel.

Däremot är de styva tätningsstrukturerna hos kul- eller vridspjällsventiler benägna att slitas vid hantering av partikelhaltiga medier, vilket leder till förseglingsförsämring.

5. Överensstämmelse med föreskrifter och certifieringskrav

Strikt efterlevnad krävs för farmaceutiska ventiler. Membranventiler uppfyller vanligtvis följande standarder:

FDA-certifiering: Säkerställer att material är icke-giftiga och icke-läckande, lämpliga för direkt kontakt med läkemedel.

3-A-certifiering: Uppfyller livsmedelshygieniska standarder, tillämpliga vid API- eller formuleringstillverkning.

EHEDG-certifiering: Uppfyller europeiska standarder för hygienisk utrustningsdesign, med fokus på rengörbarhet och aseptisk bearbetning.

Andra ventiltyper, såsom klotventiler, kan ha svårt att uppfylla flera certifieringar samtidigt på grund av strukturella eller materialbegränsningar.

6. Kostnadseffektivitet och långsiktig tillförlitlighet

Även om den initiala inköpskostnaden för membranventiler kan vara högre än konventionella ventiler, är deras långsiktiga fördelar betydande:

Minskade underhållskostnader: Membranet är lätt att byta ut utan att ta bort hela ventilen, vilket minimerar produktionsstopp.

Förlängd utrustningslivslängd: Korrosionsbeständiga material och optimerade konstruktioner minskar antalet ventilfel och sänker de totala driftskostnaderna.

Förbättrad produktkvalitet: Noll läckage och kontamineringsfri drift säkerställer konsekvent batchkvalitet, vilket minskar kvalitetsrelaterade risker.